Qu’est-ce qu’une plaque froide pour la gestion thermique ?

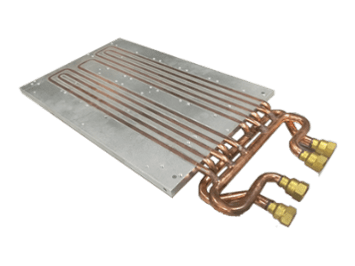

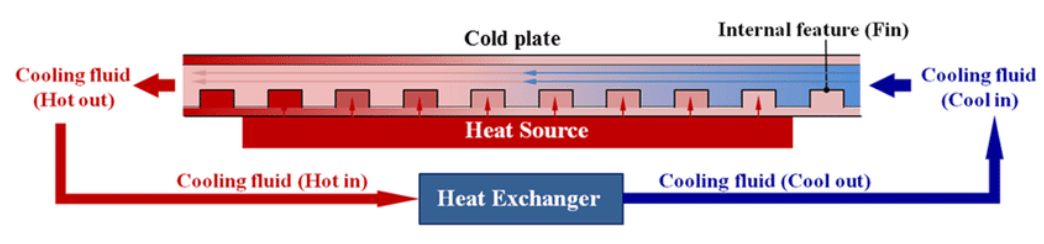

Une plaque froide (aussi appelée plaque refroidissante) est une plaque métallique dans laquelle circule un fluide réfrigérant (majoritairement de l’eau). Le fluide utilisé va drainer les calories des composants montés sur la plaque froide, vers l’extérieur du système.

Le transfert thermique est forcé par le fluide circulant dans la plaque métallique (Aluminium ou cuivre la plupart du temps), à pression moyenne ou basse (atmosphérique).

Les plaques froides sont utilisées pour la gestion et le transfert thermique de puissances élevées. En particulier sur des application de calculateurs hautes-performances ou des applications de puissance. Les plaques froides sont utilisées lorsque le transfert par air n’est plus suffisant.

Quels sont les principaux champs d’application des plaques froides ?

Les plaques froides sont largement utilisées pour le refroidissement de batteries (notamment pour les applications de véhicule électrique) mais aussi pour le refroidissement de data center (serveurs), générateurs de laser ou pour le refroidissement de systèmes médicaux aussi bien que pour des applications industrielles.

La répartition actuelle de nos applications est la suivante : Industrie : 35%, Médical : 20%, Telecom: 20%, Energie : 15%, Automobile :10%.

De quoi sont faites les plaques froides ?

La capacité de transfert thermique par l’air est limitée. Pour dissiper des quantités de chaleur plus importants par air, un flux d’air conséquent est requis. En effet la capacité d’un fluide à capter la chaleur est conditionnée par sa masse volumique.

25 < hair< 250 W/m2.K

100 < hliquide< 20 000 W/m2.K

Comme les liquides sont plus denses que l’air: le refroidissement liquide permet d’atteindre des niveaux de performance bien plus élevés en terme de transfert thermique. C’est pourquoi le refroidissement par liquide est utilisé quand de grandes puissances thermiques sont à dissiper et qu’un grand volume d’air serait nécessaire pour atteindre le niveau de performance attendu.

La plage de température de fonctionnement et le niveau de performance à atteindre défini le type de fluide à utiliser pour chaque application.

Pour toute utilisation de plaque froide en dessous de 0°C, l’eau ne peut pas être utilisée pure. Pour des applications militaires par exemple, c’est souvent un mélange d’eau et de glycol qui est utilisé. Bien que les performance de transfert thermique soient plus faibles, ce mélange peut-être utilisé sur des plages de températures plus élevées.

Comment les plaques froides sont assemblées et utilisées ?

Une plaque froide est faite à partir d’une plaque de métal aux propriétés de transfert thermique élevées (comme l’aluminium ou le cuivre). Cette partie métallique de la plaque froide est en contact direct avec les composants (qui peuvent-être directement montés sur la plaque pour un transfert thermique optimisé). La chaleur est alors drainée à l’extérieur de la plaque froide par le fluide circulant dans la plaque métallique. Le fluide est refroidi à l’extérieur de la plaque froide par un échangeur thermique avant de revenir dans la plaque froide.

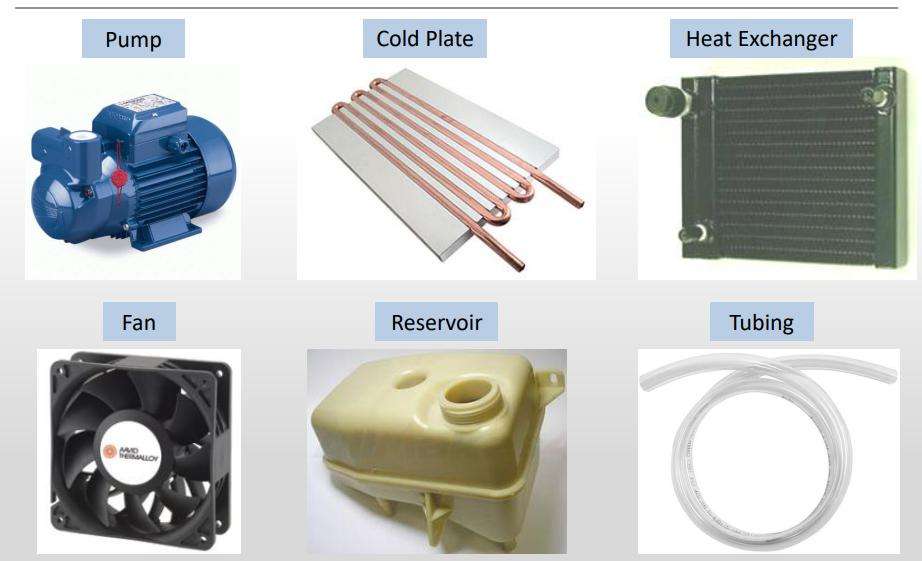

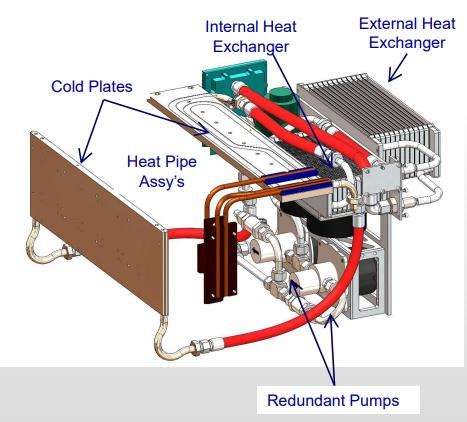

Les plaques froides sont intégrées dans un système de gestion thermique global qui doit se composer de :

– Une pompe pour le fluide : La pompe doit-être dimensionnée suivant le type de fluide réfrigérant utilisé, le design de la pièce (impactant la perte de charge) et la puissance thermique à dissiper.

– Ventilateur et échangeur thermique : Cette pièce du système est nécessaire pour refroidir le fluide chauffé dans la plaque froide par les composants. Le fluide circule dans l’échangeur thermique et est refroidi par air (avec l’aide d’un ventilateur).

– Tubes : ils servent à connecter la plaque froide avec le reste du système de gestion thermique

– Réservoir de décompression : Les changements de température du fluide influe sur son volume. Pour cette raison, il faut prévoir un réservoir de décompression au système de gestion thermique. Autrement le système est exposé à des surpressions.

Les plaques froides peuvent aussi être utilisées en circuit ouvert. Dans ce cas le choix des fluides doit s’orienter vers de l’eau uniquement.

Quelles sont les caractéristiques des plaques froides ?

Assemblage et compacité

Les plaques froides sont très efficaces en particulier quand la quantité de chaleur à dissiper est dense. Le processus de fabrication à partir d’une plaque métallique permet un montage compact avec les composants directement assemblés sur la plaque froide. La plaque froide peut ainsi être utilisé comme une structure support à un ensemble.

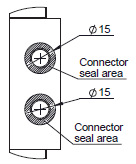

La connexion entre la plaque froide et le reste du système de gestion thermique est fait majoritairement à l’aide de connecteur rapide (type connecteur Festo, G1/8) directement vissée sur le connecteur laiton de la plaque froide.

Connecteur Rapide Festo

Usinages pour connecteur G1/8 dans un bloc de laiton monté sur une plaque froide

Plage d’utilisation et fonctionnement

La capacité de dissipation thermique de la plaque froide dépend de son design et des matériaux utilisés. La plupart des plaques froides peuvent cependant dissiper des dizaines de kilo Watt.

En fonction du fluide utilisé, la plage de fonctionnement de la plaque froide varie entre -25°C à +150°C. Les plaques froides sont majoritairement utilisées avec de l’eau pour fluide réfrigérant. Dans ce cas la plage d’utilisation de la plaque froide sera entre 5°C à 90°C, pour garder l’eau à l’état liquide.

Quels sont les matériaux utilisés pour les plaques froides ?

Matériaux des plaques froides

Le principal matériau utilisé pour fabriquer une plaque froide est l’aluminium (AL6061 ou AL6063) de part sa conductivité thermique élevée, sa facilité d’usinage et son coût plus bas que le cuivre. Certaines parties spécifiques des plaques froides peuvent être fabriquées en cuivre ou d’autres métaux, pour des propriétés spécifiques.

Les tubes des plaques froides dans lesquels circulent l’eau sont souvent fabriqué en cuivre pour augmenter les performances thermiques.

Les connecteurs des plaques froides sont usinés pour la majorité en laiton. Ce métal est facile à usiné et à souder.

Un traitement de surface peut-être apporté sur la pièce (total ou partiel), avec du Surtec 650 ou de l’anodisation.

D’autres matériaux comme l’EPDM, le silicone ou le polyurethane peuvent servir pour l’étanchéité électrique ou IP (fluides et particules).

Fluides de refroidissement utilisés

Le principal fluide utilisé pour les plaques froides est l’eau (autant que possible déminéralisée pour éviter les dépôts et l’oxydation dans les plaques froides). L’eau est le liquide qui offre les meilleures performances de transfert thermique dans une plaque froide. D’un autre côté, ses températures de gel et d’ébullition limitent la plage de température possible (entre 5°C et 90°C).

Pour augmenter la plage de température, il est possible de mélanger l’eau avec du glycol et ainsi étendre la plage d’utilisation de la plaque froide. Le glycol a toutefois l’inconvénient de réduire la performance thermique de la plaque froide du fait qu’il conduit moins bien la chaleur. Le ratio est souvent de 50/50 entre ces deux fluides lorsqu’ils sont mélangés dans une plaque froide.

D’autres fluides réfrigérants peuvent-être utilisés. toutefois ils proposerons des performances de transfert thermique plus basses. La compatibilité de ces fluides avec les matériaux des tubes et des plaques froides est à vérifier avant chaque intégration.

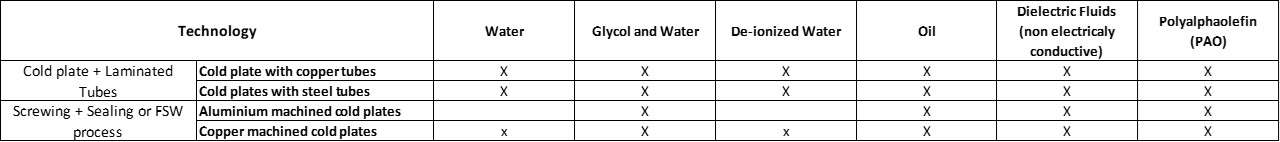

Vous trouverez la compatibilités entre les fluides et les matériaux utilisés dans le tableau ci-dessous :

Comment sont fabriqués les plaques froides ?

Il y a 3 façons principales de fabriquer des plaques froides.

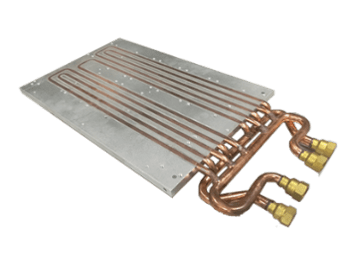

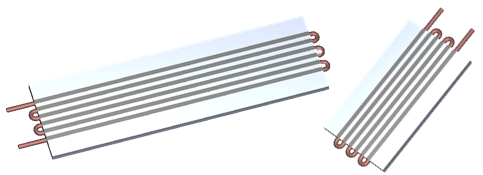

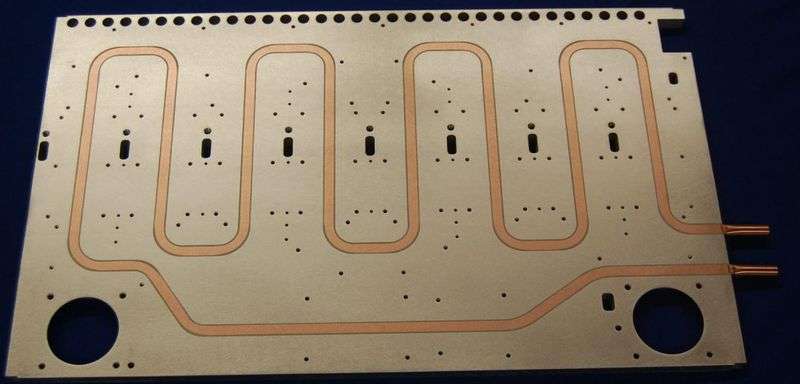

Tubes en cuivres laminés dans une plaque en aluminium usinée (avec de la résine époxy pour les jointures entre les deux).

La plaque d’aluminium est d’abord usinées avec le tracé du serpentin. Les tubes sont ensuite préformés (principalement en cuivre, mais ils peuvent aussi être en aluminium ou en acier inoxydable).

La plaque froide est ensuite couverte par de la résine époxy, puis le tube est laminé dans l’emplacement prévu. En se mettant en place le tube va chasser le surplus de résine époxy (la résine assure un contact complet et donc un meilleur transfert thermique entre le tube et la plaque).

Le surplus de résine époxy est ensuite nettoyé et la résine polymérisée (durcie).

Les tubes peuvent affleurer la surface ou être totalement recouverts par la résine pour les intégrer totalement dans la plaque.

La plaque froide est alors usiné en surface pour garantir la planéité en enlevant le surplus de résine. les différentes opérations d’usinage sont faites (fraisage, taraudage, etc.).

Avantage : C’est la méthode de fabrication la plus économique pour fabriquer une plaque froide dans la majorité des cas. les pertes de charges, avec les serpentins, sont faibles. Ce qui permet une circulation efficace du fluide dans la plaque froide. La surface peut-être usinée pour préparer la fixation de composants sur la plaque froide.

Inconvénients : La tolérance de planéité de la plaque froide sur le côté sur lequel est laminé le tube est limitée (du fait de la lamination des tubes et du dépôt de résine).

Un coût d’outillage (faible) est à prévoir pour la mise en forme de tubes avant lamination.

L’utilisation de résine époxy limite les possibilités de contact direct sur cette face (par exemple pour un contact alimentaire ou médical). En revanche la face opposé est en aluminium pur et ne présente donc pas de risques de contamination ou dégazage.

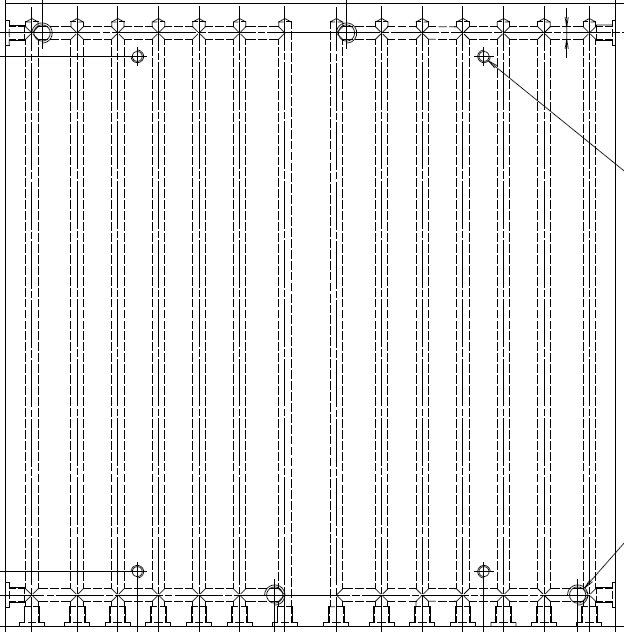

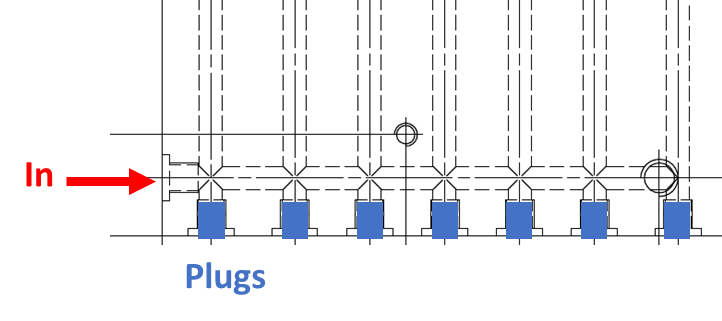

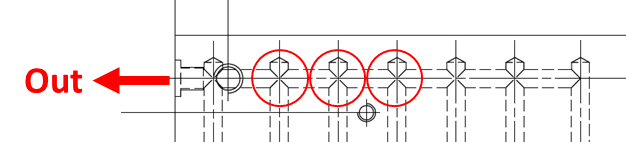

Perçage à travers une plaque métallique (principalement aluminium)

Une plaque métallique massive est percée pour permettre la circulation du fluide à l’intérieur. Il n’y a pas de rajout de circuit extérieur.

Avantage : les coûts d’usinage sont faibles car il s’agit uniquement de perçage dans la masse. Il n’y a pas de coûts d’outillages à prévoir, uniquement un coût d’usinage.

Inconvénient : La profondeur d’usinage est limité par la longueur des forets utilisés.

Le coût de la plaque peut rapidement augmenter avec l’ajout des bouchons à chaque ouverture.

Inconvénient : les bout de course des forets génèrent des « zones mortes ».

Ces zones rendent la circulation du fluide plus complexe dans la plaque froide. Elles présentent également des risques de stagnation du fluide et donc de dépôt dans la plaque froide dans le temps.

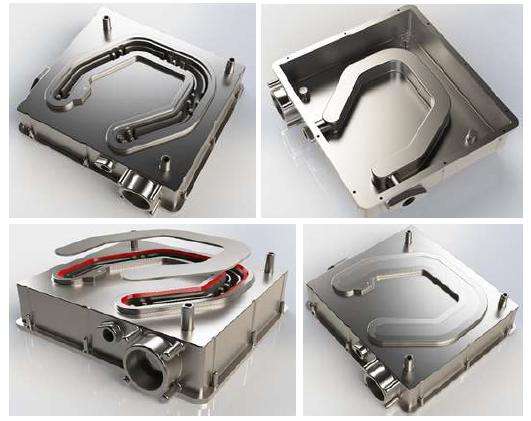

Soudure aluminium et FSW (Friction Stir Welding)

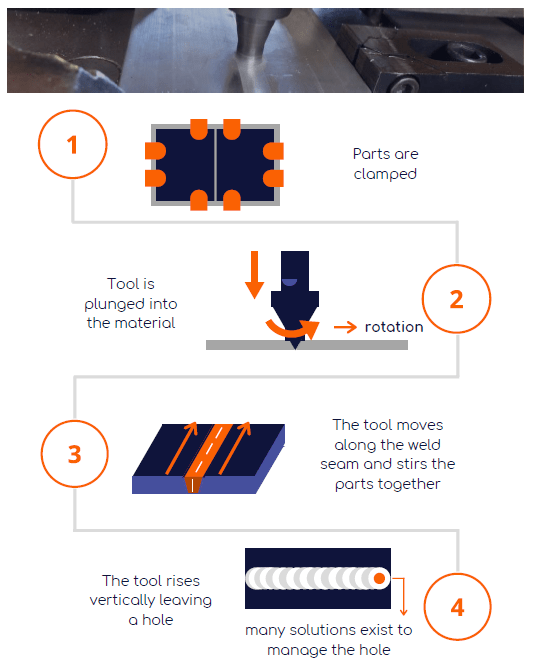

La soudure par malaxage (Friction Stir Welding (FSW)) est un procédé qui consiste à souder l’aluminium sans apport de matière. Le procédé se fait en malaxant la matière à haute vitesse pour la faire passer à l’état pâteux localement et créer une soudure.

Avantages : Les coûts de production sont plus bas que le procédé par perçage profond. Les propriétés mécaniques sont très intéressantes par ce procédé. La soudure est étanche et résistante aux chocs thermiques.

Inconvénients : Suivant le design de la plaque froide. d’autres procédés de fabrications peuvent-être plus économiques (comme le laminage de tubes sur une plaque en aluminium).

Les dimensions maximales pour les plaques froides sont 1 500*1 000mm pour une épaisseur maximale de 20mm.

Quelles machines sont utilisées pour fabriquer une plaque froide ?

Nous utilisons différentes machines pour fabriquer les plaques froides. Chacune a ses spécificités et est utilisée suivant le procédé de fabrication choisi et les volumes (du prototypage à la production en série).

Presse (jusqu’à 500 tonnes de pression)

Machine de préformage des tubes pour les plaques froides

Tour d’usinage des plaques froides

Tour pour soudure par friction (Friction Stir Welding (FSW))

Marquage laser des plaques froides

Comment sont controlées les plaques froides ?

Chaque plaque froide est contrôlée strictement pour éviter tout risque de fuite et garantir la tenue dans le temps.

Mesure de l’épaisseur des tubes par ultrasons

Cet outil mesure l’épaisseur des tubes pour s’assurer qu’il n’y ait pas de risques de fuite dans le temps.

Test de fuite

Cet outil contrôle l’étanchéité de la plaque froide sous différents niveaux de pression.

Inspection interne macroscopique des tubes

Cet outil permet de visualiser l’intérieur des tubes et de s’assurer de la planéité interne. Il permet également de s’assurer qu’il n’y a pas de défauts suite à la mise en forme du tube dans la plaque froide.

Test de circulation de fluide et de variation thermique

Les plaques froides sont testées avec différents flux et sous différentes températures pour garantir le bon fonctionnement dans le temps, malgré les variations.

Inspection visuelle des tubes

Tous mes matériaux et pièces utilisés pour la fabrication des plaques froides sont strictement contrôlées. avant et après assemblage.

Quels sont les risques avec les plaques froides ?

Les plaques froides peuvent présenter des points faibles à l’usage. Gardez les en tête lors de l’intégration.

Fiabilité de la pompe: Assurez-vous de choisir une pompe correctement dimensionnée et avec une durée de vie suffisante pour votre application. Un arrêt de la pompe signifie l’arrêt de votre système de refroidissement.

Perméabilité des matériaux et étanchéité générale : Assurez-vous de ne pas avoir de perte de fluide réfrigérant dans le temps. Autant par des matériaux poreux que par des soudures ou des assemblages mal contrôlés.

Fuite de liquide réfrigérant et impact environnemental : Certains fluides réfrigérants sont toxiques pour l’environnement. Leur utilisation doit être strictement contrôlée pour éviter des fuites dans l’environnement.

Comment résumer les plaques froides en quelques mots ?

Le refroidissement liquide par l’intermédiaire de plaques froides est nécessaire lorsque le refroidissement par air n’est plus suffisant. En effet la capacité de transfert thermique des liquides est bien plus importante que l’air.

Les plaques froides sont une partie d’un ensemble plus complexe servant à la dissipation thermique (pompe, tubes, échangeur thermique, etc.). Les plaques froides sont une technologie relativement simple, avec des possibilités de personnalisation élevées et des performances thermiques intéressantes. Ce qui fait des plaques froides un choix idéal pour la gestion thermique de systèmes puissants avec de fortes densités de chaleur à dissiper.

Plusieurs matériaux et technologies de mise en forme existent et peuvent-être adaptés à chaque projet pour créer un système de management thermique optimisé.

Comment intégrer les plaques froides dans votre projet ?

Notre équipe d’ingénieurs thermiciens vous accompagne sur la conception de votre plaque froide et sur le choix des technologies pour votre projet de gestion thermique.

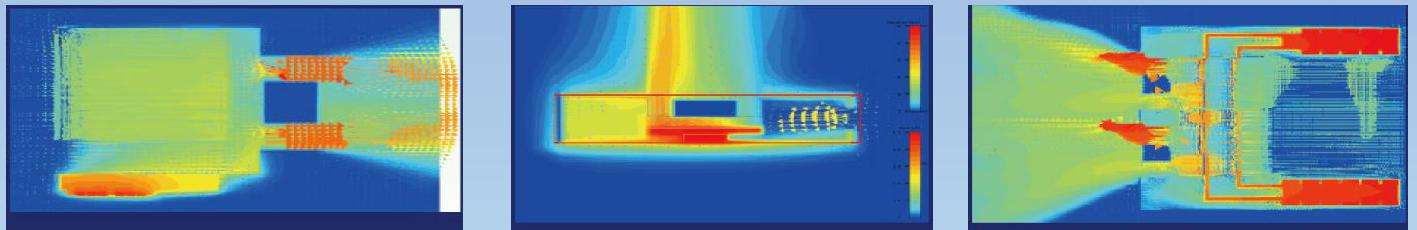

Nous pouvons partir d’un design existant et réaliser des simulations thermiques numériques.

Nous avons la capacité de vous accompagner des premiers prototypes à de plus grands volumes de production. Notre but est de vous apporter le support d’ingénierie nécessaire à l’intégration de votre plaque froide (notamment sur le choix des matériaux, la tenue des tolérance ou le choix des technologies). Nous recherchons toujours le meilleur ratio entre les coûts, la performance et la qualité pour vous proposer des solutions pertinentes dans vos délais et budgets.

Nous avons l’habitude de fournir les certificats nécessaire aux différents types de projets (FAI, CoC, Reach, RoHS) sur demande.

Compelma est spécialiste dans la fourniture de systèmes de dissipation thermiques complets. Nous pouvons ainsi vous aider à augmenter la performance thermique de vos systèmes et à réduire vos temps d’approvisionnement en vous fournissant également les dissipateurs et les interfaces thermiques .

Nous pouvons fournir les systèmes thermiques assemblés clés en main pour vous faire gagner du temps et de l’argent sur vos projets.