La capacité d’un équipement électronique à dissiper la chaleur impacte directement son niveau de performance et sa durée de vie. Avec la miniaturisation des composants, dissiper la chaleur efficacement devient un point critique en électronique. Les gap fillerts, ou pads thermiques, sont indispensables pour une gestion thermique efficiente.

Qu’est-ce qu’un gap filler (interface thermique) ?

Un gap filler, comme son nom l’indique, permet de combler les espaces présents dans les assemblages électroniques pour augmenter le drain thermique.

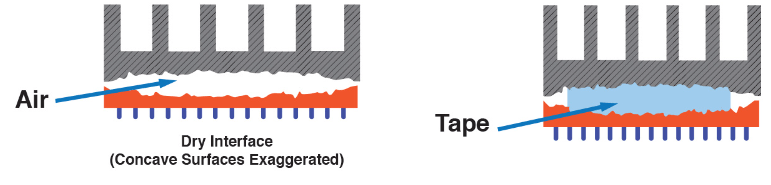

En effet l’air a une conductivité thermique très faible (0,025 W/m·K), ce qui en fait un isolant thermique. Il empêche donc la chaleur et les calories dégagées par le composant de se dissiper. Les gap filler ont différentes conductivités thermiques, allant de quelques W/m.K a plusieurs milliers (sur des matières graphites). Le gain thermique est rapidement visible !

Pour remplir ce rôle de pont thermique, le gap filler doit être le plus souple possible. C’est pour cette raison que le gap filler est fabriqué dans la majorité des cas à partir de silicone ou de polymères. Ces matériaux ont l’avantage d’être souples, stables et de bien supporter une large plage de température (-40°C à +150°C, ces matières sont également certifiées UL94 V-0pour la tenue au feu). L’inconvénient de ces polymères est qu’ils sont peu conducteurs de chaleur. C’est pour cette raison que le polymère est mélangé à des micro particules métalliques ou céramiques pour fabriquer des gap fillers. Ces particules augmentent fortement la conductivité thermique du polymère. Ces particules peuvent-être l’oxyde d’aluminium, le nitrure de bore, le nitrure d’aluminium, l’oxyde de magnésium ou autre.

Le polymère chargé et ensuite mise en forme pour fabriquer le gap filler. Le gap filler peut ainsi se présenter sous forme de pad thermique solide (ou matelas thermique ou interface thermiques) ou sous forme de pâte thermique. Chaque format a ses avantages et ses inconvénients. Nous allons y venir.

La large palette de gap filler disponibles sur internet s’explique par le fait que chaque fabricant propose ses propres recettes (les mélanges exacts sont gardés secrets). Il en résulte des gap fillers avec des densités, duretés, conductivités très variées (par conséquences des prix et des qualités variées aussi).

A quoi sert un pad thermique ou Gap filler ?

Les gap fillers éliminent les couches ou bulles d’air entre un composant et un dissipateur. Le gap filler créé ainsi un pont thermique qui draine les calories du composant. Ces calories sont ensuite dissipées par le dissipateur(dissipateur extrudé, usiné, ou encore directement par la fonderie).

L’importance de la dissipation thermique en électronique

En électronique la maitrise de la température d’un système est un élément clé (autant en terme de performance que de longévité). Nous sommes tous confrontés au quotidien à ces sujets, lorsqu’on utilise un ordinateur, une console de jeux ou encore un téléphone. La surchauffe d’un équipement signifie une baisse immédiate de ses performances, allant parfois jusqu’à la mise en sécurité de l’équipement. Avec la miniaturisation et les niveaux de performances toujours plus élevés des composants électroniques, la dissipation thermique devient de plus en plus critique.

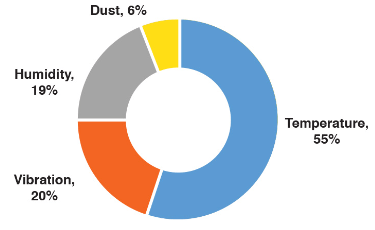

En règle générale, le taux de défaillance d’un équipement électronique double pour chaque augmentation de 10 °C de la température de jonction (c’est-à-dire la température à la surface du composant). Ce qui est mesuré dans une étude menée par BBC Reserch Wellesley, qui met en évidence les causes de défaillances des systèmes électriques.

Nous pouvons aussi remarquer que les vibrations représentent 20% des défaillances. Les gap filler ont aussi l’avantage d’absorber des vibrations de par leur composition en polymère souple, diminuant ainsi les risques de casse mécanique dans les assemblages.

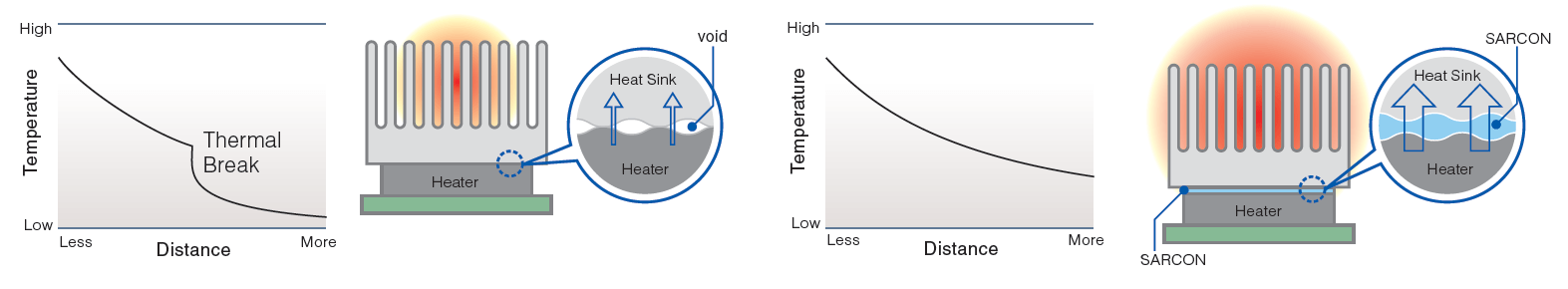

Impact des gap fillers sur la quantité de chaleur dissipée

Comment choisir un pad thermique ou Gap filler ?

Une rapide recherche sur internet permet de se rendre compte rapidement de l’immensité du choix de gaps fillers proposés. Alors comment choisir le bon gap filler ?

Pour faire votre choix vous allez devoir composer entre plusieurs paramètres.

Pour vous aider, posez-vous les questions suivantes (ou appelez-nous c’est plus rapide 😉 ).

6 questions à se poser pour choisir un gap filler :

1) Quel est l’espace à combler avec le gap filler?

Plus le jeu à compenser est important (notamment sur les cartes avec des écarts élevés entre le composant le plus haut et le composant le plus bas), plus le gap filler devra être épais et souple.

Espaces importants entre le composant le plus proche de la carte et le composant le plus haut

Dans ce cas il vaudra mieux s’orienter sur des gap fillers très souples. Comme des gap fillers ultra soft (sous forme de pads thermiques à la texture très souples). Ces pads thermiques peuvent atteindre des épaisseurs de plusieurs mm tout en conservant une souplesse très élevée. L’inconvénient principale est la conductivité thermique qui ne dépasse pas quelques W/m.K (la souplesse et l’épaisseur se font au détriment de la performance).

Des pads thermiques de matières type « Putty » (s’approchant des graisses et des pâtes thermiques) peuvent également être complexés pour atteindre des épaisseurs plus élevées que les gap fillers standards. Ces pads thermiques ont l’avantage d’être beaucoup plus conducteurs (jusqu’à 10W/m.K). La dureté (par conséquences les forces de compressions) seront toutefois plus élevées qu’avec des gap filler type Ultrasoft.

Petits espacements : Pour recouvrir la surface plane d’un composant et englober légèrement les pattes par exemple.

Dans ce cas la plupart des gap fillers conviennent, le choix se fera sur d’autres critères techniques, comme la dureté ou la conductivité thermique.

2) Quel est la puissance thermique à dissiper parle gap filler?

Suivant votre assemblage et votre cahier des charges, vous aurez plus ou moins de marge de manœuvre sur le niveau de performance.

Les gap fillers les plus performants sont des pads thermiques à base de graphite ou encore à forte charge métallique.

La conductivité thermique de ces gaps fillers atteints plusieurs milliers de W/m.K. Ces gap fillers ont cependant l’inconvénient d’être conducteurs électriques et très durs (ils compensent moins bien les jeux d’assemblages et les vibrations).

Les gaps fillers les moins performants sont les gap fillers types ultra softs.

Ils sont très souples, en contrepartie la conductivité thermique est plus faible. Ceci s’explique par le fait que la conductivité thermique est très souvent lié à la quantité de particules conductrices ajoutée dans les pads thermiques. Mais qui dit charge plus élevée dit aussi directement dureté supérieure.

3) Y a-t-il une maintenance régulière à prévoir autour du gap filler ?

La maintenance doit être pensée dès la conception. Les personnes qui ont déjà dû gratter de la pâte thermique ou encore nettoyer de la graisse thermique ayant fluée sur le PCB comprendrons. Il existe en effet des alternatives plus« propres » à la manipulation, comme les gap fillers sous forme de pads thermiques (ou matelas thermiques). Il s’agit de gap fillers sous forme de feuilles de matière polymère qui peuvent être découpées. Ces pads thermiques peuvent atteindre les même niveaux de performance que les pâtes thermiques(jusqu’à 11W/m.K pour les plus courantes). Les duretés sont aussi très intéressantes sur des pads thermiques dits « Putty » (très souples/mous).

4) Est-ce qu’il y a une isolation électrique à assurer par le gap filler ?

Dans la grande majorité des cas la réponse sera oui. Les gap fillers en fluant risquent de recouvrir les pattes des composants (par exemple un FPGA) sur le PCB. Auquel cas, le gap filler se devra d’être totalement isolant électrique.

La plupart des gap fillers sont à base de silicone, donc faiblement conducteurs électriques.

Ce qui confère à ces gap fillers une résistance volumique supérieure à 1012 Ohm-m et une tension de claquage de plusieurs milliers de Volts (dépendant de l’épaisseur).

Certains pads thermiques ou pâtes thermiques ont des charges métalliques beaucoup plus fortes.

Dans ces cas ces gap fillers devront être manipulés avec beaucoup de précautions pour éviter les courts-circuits (bien que les niveaux de conductivités thermiques annoncés soient alléchants, attention à ne pas tomber dans le piège).

5) Est-ce que le gap filler est dans un environnement strict (type spatial, médical ou militaire) ?

Qui dit gap filler à base de silicone, dit risque de dégazage de particules de silicone dans le temps.

Ce phénomène est surtout à prendre en compte sur des projets où les gap fillers sont soumis à des environnement fortement contraints. Par exemple les gap fillers montés sur des équipements spatiaux sont soumis au vide. Les particules de silicone, volatiles risqueraient alors de s’échapper du gap filler. Ce qui altère alors non seulement son comportement et ses propriétés, mais pollue aussi son environnement. Ce type de pollution et de phénomène de dégazage peut aussi poser problème sur des applications optiques. Par exemple une interface thermique assemblée à côté d’une lentille devra être parfaitement neutre pour éviter de salir l’optique.

Pour ces applications, où la tolérance aux particules de silicone est très faible voire nulle, les gap fillers sans silicone sont fortement recommandés. L’inconvénient lorsqu’on enlève le silicone des gap filler est la nette augmentation de la dureté du pad thermique et une baisse des performances thermiques.

6) Quelles sont les forces ou les contraintes de serrages appliquées sur le gap filler ?

Suivant l’emplacement et le montage du gap filler dans votre assemblage, vous pouvez être limité par les forces de serrages.

Un gap filler plus dur nécessitera des forces de serrages plus élevées. Toutefois il assurera un bon maintien dans le temps et sa mise en place sera facilitée. En effet ces gap filler se tiennent mieux et sont moins enclins à se déchirer, à coller ou à se déformer. Les techniciens apprécieront !

Un gap filler plus souple sera plus facile à comprimer. Ces gap fillers compenseront davantage les reliefs sur les PCB, en se déformant autour des composants. Les forces de compression appliquées dans l’assemblage sont également plus faibles. La contrepartie est une résilience (capacité à reprendre sa forme initiale) plus faible, voire nulle. La manipulation de ces gap fillers est également plus difficile du fait de leur tenue mécanique plus faible. Ces pads thermiques vont avoir tendance à se déchirer ou se déformer à la manipulation et à la mise en place. L’assemblage de ces gap filler nécessite donc davantage de vigilance. En terme de conductivité thermique, les gap filler dits « Ultra Soft » ont des conductivités thermiques plus faibles pour privilégier la souplesse du matériau. Il existe aussi des gap filler sous forme de pads thermiques avec des conductivités thermiques plus élevées. Ces pads thermiques approchent la texture de la pâte thermique, et leur souplesse. La conductivité thermique de ces pads thermiques peut ainsi monter jusqu’à 11W/m.K avec une dureté de quelques Shore 00 (très souple). Bien qu’ils ne soient pas aussi mous que la pâte thermique, ils doivent toutefois être manipulés avec précaution à l’application.

Un cas d’application de gap filler :

Sur le projet d’un de nos clients, le capteur d’un équipement est réglé avant assemblage. Le client utilisait un gap filler trop dur, qui imposait des forces sur le capteur à l’assemblage. Ces forces déréglaient systématiquement le capteur au montage. En utilisant un gap filler plus souple, et en respectant les temps de serrage (pour laisser le temps au gap filler de se comprimer), les forces de compressions plus faibles ne déréglaient plus le capteur.

Après avoir parcouru ces 6 questions, vous pouvez déjà avoir un aperçu de la complexité à choisir une interface thermique et du compromis à trouver entre les différents paramètres. Pour être sûr de faire le meilleur choix performance/coût/délai, la meilleure méthode reste de vous faire accompagner par une société spécialisée. Que ce soit nous (on préfèrerait 😉 ), ou une autre société, prenez le temps de vous faire conseiller. Un mauvais choix remettra en cause la viabilité de votre projet électronique entier.

Comment utiliser un gap filler ?

Suivant le type de gap filler que vous avez choisi, l’application sera sensiblement la même. La surface de contact entre le gap filler, le dissipateur et le composant doit être maximale.

Pour les gap fillers sous forme de pad thermiques découpés :

Le pad thermique peut-être découpé à la même dimension que le composant sur lequel il est déposé. Le pad thermique va légèrement fluer sur la périphérie et les pattes du composant pour les englober et chasser l’air. La présence du gap filler silicone entre les pattes d’un composant n’est pas risquée car ces matières sont des isolants électriques.

Une fois le pad thermique en place il doit être compressé pour chasser l’air et donc être efficace. Sans une compression minimale, l’efficacité n’est pas garantie. Nous recommandons une compression de 30% des pads thermiques. Bien que certains pads thermiques puissent se comprimer jusqu’à 70%, les risques de sur-contraintes mécaniques et donc de casse ou de déformations sont élevés. D’où l’attention à porter à l’épaisseur et la dureté des pads thermiques au moment de votre choix de gap fillers.

Dans le cas de pads thermiques type graphite ou matériau à changement de phase(PCM) : l’assemblage sera le même, avec des forces de compressions différentes (voir nulles pour le graphite).

Astuce : Demandez une découpe de vos gap fillers

Les gap fillers peuvent être découpés sur mesure pour vous faire gagner un temps considérable. Les gap fillers, découpés en kits par exemple, correspondent ainsi parfaitement à votre application.

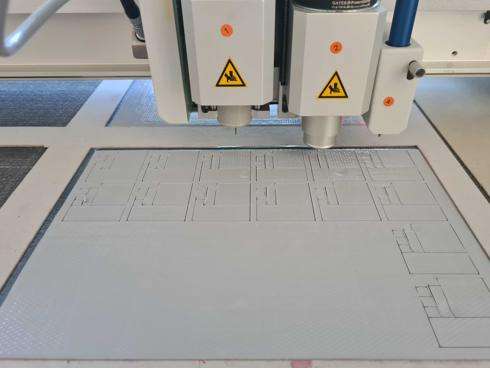

Table de découpe XY (lame fixe ou vibratoire)

Cette table de découpe permet des découpes précises et rapides des gap fillers. Les plans de découpe sont dessinés puis téléchargés dans la machine. COMPELMA propose des prestations de découpe de gap filler sur ses références de gap fillers, mais également sur des références de gap fillers du commerce (Laird, Bergquist, etc.) qui pourraient déjà être qualifié sur vos projet.

Presse de découpe

La presse permet de découper plusieurs gap fillers d’un coup. Un outil filet bois est nécessaire. Cet outil permet de découper tout type de gap fillers, rapidement, en volumes plus importants.

Pour les gap fillers sous forme de pâtes thermiques :

Les pâtes thermiques ont l’inconvénient d’être plus « sales » à appliquer, pour des conductivités thermiques équivalentes aux pads thermiques. Les pâtes thermiques sont fournies sous forme de tubes de matière. Il faut alors appliquer une dose mesurée suivant la surface du composant à recouvrir. Attention à ne pas sur-doser, en effet la pâte thermique va s’étaler naturellement au montage et à la compression du dissipateur.

Dans le cas d’un remplacement, il faut s’assurer de nettoyer la pâte thermique précédente à l’aide d’un grattoir en plastique. Puis enlever les résidus à l’aide d’un dissolvant type d’alcool isopropylique (ou type White Spirit).Attention toutefois à ne pas déborder ou utiliser trop de produit pour ne pas dégrader les processeurs environnants qui peuvent comporter de la résine.

Dans le cas de graisses thermiques, l’assemblage sera sensiblement le même.

Quand remplacer un gap filler ?

La durée de vie d’un gap filler sera différente suivant le type de gap filler et sa qualité.

Les graisses thermiques, ont tendance à fluer au fil des cycles de chauffe. Il faudra alors la remplacer. Un contrôle visuel peut-être effectué pour vérifier la nécessité de changer la graisse thermique. S’il y a de la graisse autour du composant. Il est probable qu’il n’y en ait plus (ou suffisamment) entre le dissipateur et le composant. Les pads thermiques sont une excellente alternative pour éviter les risques de fluage et faciliter la maintenance.

La tenue est meilleure avec les pâtes thermiques qui fluent moins que les graisses thermiques. Les pads thermiques restent toutefois plus intéressants pour la maintenance (et limiter le nettoyage).

Quels sont les risques à utiliser un gap filler ?

Le principal risque avec les gap fillers réside dans leur tenue dans le temps. La qualité des gap fillers choisis impacte directement cette tenue. Des gap fillers de mauvaise qualité vont avoir tendance à durcir ou fluer. Ou encore à dégazer fortement et polluer l’environnement du composant.

Les écarts de prix entre les différents gaps fillers du marché peut s’expliquer parla qualité et les processus de fabrication. Certains fabricants réutilisent des chutes de matières non conformes pour les reconditionner. La qualité de ces gap fillers et la tenue dans le temps s’en ressentent directement.

Certains gaps fillers sont conducteurs électriques. Il faut alors être très vigilant lors de la mise en place, pour éviter tout risque de courts-circuits.

Les gaps fillers type pâte thermique ou graisse thermique sont également difficile à maintenir. En effet leur tendance à fluer rend la maintenance et le nettoyage fastidieux.

Quels sont les 7 données importantes à regarder pour choisir un gap filler ?

Pour vous aider dans la vérification des gap fillers que vous pourrez trouver sur internet: Nous avons listé les 7 principales données techniques à vérifier lors du choix d’un gap filler.

Conductivité thermique (indépendant de l’épaisseur),en W/m.K

La conductivité thermique d’un gap filler est le premier élément qui vient en tête pour choisir un gap filler. La conductivité thermique s’exprime en W/m.K. Elle est mesurée physiquement par 2 méthodes : soit avec un fil, soit avec un disque. La surface de contact étant différente, les performances thermiques le sont également. La conductivité thermique mesurée avec le fil sera toujours meilleure que celle mesurée par disque. La mesure par disque est la plus représentative de la réalité. Cette mesure est indépendante de l’épaisseur.

Résistivité thermique (dépendant de lapression et de l’épaisseur), en K.in²/W

La résistivité thermique dépend de l’utilisation du gap filler. Une forte compression et une faible épaisseur, réduit la résistivité thermique, et par conséquence augmente l’efficacité du transfert thermique.

Epaisseur du gap filler

L’épaisseurd’un gap filler permet de compenser les différences de hauteurs entre lescomposants d’un PCB. Les gap fillers les plus fins possibles sont à privilégierpour les meilleures performances thermiques.

Dureté (en Shore 00)

La dureté d’un gap filler détermine sa capacité à se déformer et les forces de compressions nécessaires. Un gap filler trop dur utilisé sur des composants fragiles risque de dégrader l’ensemble.

Résistance volumique (Volume Resistivity) en Ohm.m :

Il s’agit de la résistance électrique du gap filler. C’est-à-dire, sa capacité à éviter de créer des courts-circuits lorsqu’il rentre en contact avec les parties conductrices des composants.

Tension de claquage (Breackdown Voltage) enV/mm :

La tension de claquage est la tension à partir de laquelle il y a un fort risque d’arc électrique (donc de court-circuit). Cette tension dépend de l’épaisseur. Plus le gap filler est fin, plus le risque est grand. La tension de claquage est particulièrement élevée sur les gap filler à base de polymères. Attention toutefois à comprimer le gap filler uniformément pour éviter un arc électrique à un endroit ou le gap filler a été plus compressé.

Plage de température d’utilisation recommandée et tenue au feu :

La plupart des fabricants de gap fillers garantissent des utilisations allant de-40 à +150°C. Dans la pratique, les gaps fillers étant conçus d’une base silicone (point de fusion > à 1 400°C), ils peuvent supporter plus de200°C.

Vous comprendrez après cet article, que le choix des gaps fillers dépend de nombreux paramètres. Heureusement cela signifie aussi qu’il existe beaucoup d’alternatives et de possibilités sur le marché. Faites-vous accompagner dans le choix de vos gaps fillers pour atteindre le meilleur ratio en terme de performance/coût/qualité. Nous sommes là pour ça !

Comment choisir le bon Gap Filler pour la gestion thermique en électronique ?

Un article complet sur les gaps fillers qui peut se résumer en une seule phrase :

Faites-vous conseiller et accompagner par un professionnel.

Il pourra partager avec vous son expérience sur le choix des matériaux et les applications.

Chaque application de gap filler est trop spécifique pour donner une solution générique. Le type d’application, l’étape d’intégration, l’environnement, le secteur, les exigences technique. Autant de paramètres sur lesquels un professionnel vous aidera à y voir plus clair. Un accompagnement au plus tôt de votre conception vous permet également d’aborder les tests et certifications sereinement. En ayant confiance dans les matériaux que vous avez choisis et leur niveau de performance. Par exemple, en évitant les matériaux à base de silicone sur des applications spatiales ou médicales (pour les risques de dégazage) ou en négligeant les contraintes de dureté dans l’assemblage.

Pourquoi choisir Compelma ?

Plus de 80% de nos gaps fillers sont fournis découpés et/ou conditionnés sur mesure. Notre but est toujours de proposer les gap fillers les plus adaptées en maitrisant le budget et le niveau de performance attendu.

Avec plus de 30 ans d’expérience et de conseil, nous vous accompagnons avec plaisir. Sur de nouveaux projets, ou sur la recherche d’alternative ou d’obsolescence.

Des questions ou en simplement envie d’en savoir plus sur Gap Filler pour la gestion thermique en électronique ?

Vous pouvez nous contacter (Florian, Li ou Clément) par le tchat pour une réponse en direct, ou par le formulaire de contact.

Merci d’avoir lu cet article fleuve jusqu’au bout, A bientôt ! ⚡

Clément pour Compelma