Choisir correctements son joint de blindage CEM/EMI, c’est assurer la performance et la longévité de l’équipement électronique. En cas d’erreur, c’est la compatibilité électromagnétique de tout l’équipement qui est remis en cause. Suivez le guide !

Pourquoi utiliser un joint de blindage EMI et/ou IP dans un assemblage électronique ?

Le but premier est d’assurer une étanchéité :

– Aux particules (poussières)

– Et/ou aux fluides (air, eau)

– Et/ou électronique (reprise de masse) dans le cas de joints de blindage CEM (compatibilité électromagnétique)

Cette étanchéité est assurée entre deux parties mobiles d’un équipement. Par exemple entre deux parties d’un boitier électronique assemblé, entre la porte d’une armoire et son châssis ou encore en périphérie du capot d’un équipement.

Etanchéité aux fluides et aux particules – Indice IP

Le niveau d’étanchéité d’un équipement électrique aux fluides et aux particules est indiqué par son niveau d’IP (Indice de Protection ou Ingress Protection en anglais). Cet indice de protection est normé par la commission électrotechnique internationale.

Il se compose des lettres IP suivies de deux chiffres (ou une lettre dans certains cas spécifiques). Le 1er chiffre indique la protection contre les solides (particules et poussières). Le 2ème chiffre indique la protection contre les liquides. Pour être conformes à la norme les tests doivent être faits avec de l’eau.

Par exemple un équipement certifié IP68 sera totalement étanche à la poussière et étanche à l’eau pour une profondeur et une durée spécifiées par le fabricant.

Pour plus d’information, vous pouvez consulter la page Wikipédia sur le sujet.

Maintenant, passons au choses sérieuses !

Etanchéité EMI (électromagnétique) et reprise de masse

En plus de l’étanchéité aux fluides (IP), les joints peuvent être fabriqués avec une matière conductrice électriquement pour assurer une étanchéité électromagnétique (EMI/CEM) par une reprise de masse.

Qu’est-ce que le blindage électromagnétique ?

Plusieurs méthodes de fabrication permettent de fabriquer des joints EMI donc conducteurs :

– Utiliser un silicone chargé de particules métalliques (Nickel et Carbone [Ni/C] ou Argent et Aluminium [Ag/Al])

– Noyer un maillage métallique dans le silicone (type Monel ou aluminium)

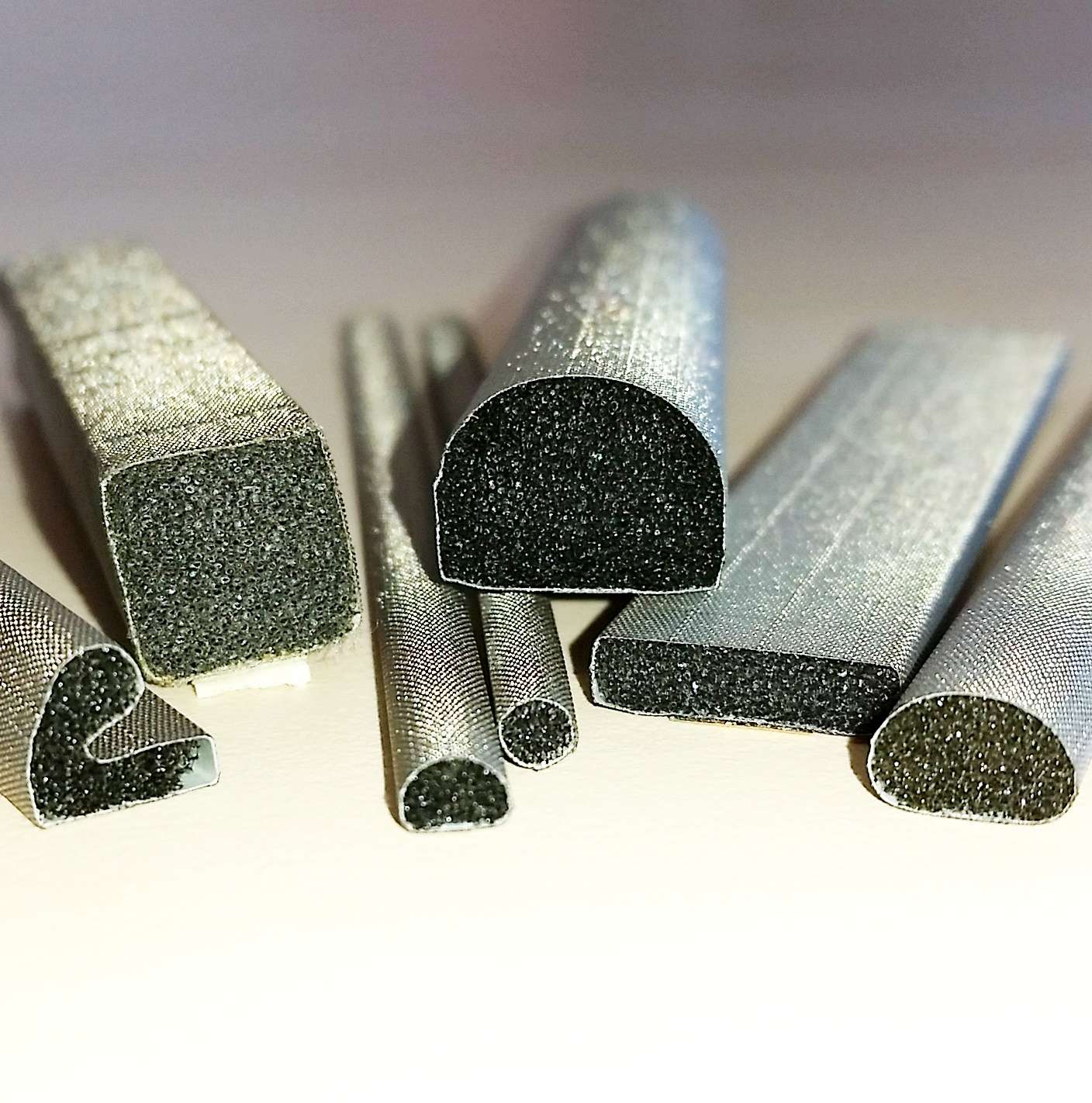

– Entourer le joint EMI d’une matière conductrice (par exemple un tissu métallisé [Ni/Cu/Ni], donc conducteur)

Ces différentes méthodes de fabrication de joint de blindage EMI permettent d’atteindre des niveaux de blindage EM (électromagnétiques) et RF (radiofréquence) jusqu’à 120dB.

Intégration des joints d’étanchéité et de blindage EMI dans un assemblage électronique

Pour atteindre des niveaux de performance élevés, les joints de blindage EMI doivent-être correctement intégrés dans la conception électronique. Cette intégration doit-être pensée dès le début du projet.

Par exemple, pour assurer une étanchéité IP68 et une continuité de masse sur toute la périphérie d’un boitier électronique : Une gorge doit-être conçue pour intégrer le joint. Sans cette gorge, un niveau d’étanchéité IP68 est difficilement atteignable.

Plusieurs solutions existent pour compenser la détection de fuites d’un équipement après sa conception. Toutefois ces méthodes restent artisanales et peu recommandées. En effet les niveaux de performances ne peuvent-être que plus faibles.

Par exemple : Les joints de blindage EMI en mousse entourés d’un tissu conducteur permettent de faire des reprises de masse sur des ouvertures ou en certains points d’un équipement (autour d’une connectique par exemple). Ces joints sont mis en place directement sur la tôlerie et sont maintenus par un adhésif. Une gorge n’est donc pas nécessaire. Encore faut-il avoir la place nécessaire dans la conception.

Si une étanchéité IP élevée est nécessaire les joints de blindage EMI en mousse ne conviennent pas. En effet le tissu conducteur autour de la mousse en polyuréthane stoppe les particules de poussière et quelques gouttelettes, mais montre ses limites dans un environnement plus exigeant.

Attention aux forces de compression du joint EMI !

En plus du niveau d’étanchéité attendu, une attention particulière doit-être apportée aux forces de compression dans l’assemblage électronique. Si le joint de blindage EMI est trop dur ou surdimensionné, votre assemblage risque d’être dégradé par des contraintes mécaniques non prévues. Au contraire si le joint conducteur est trop souple, trop comprimé ou sous-dimensionné : il risque de se dégrader rapidement (déformation voir déchirure) et l’étanchéité CEM et/ou IP ne sera plus assurée.

Quelques exemples de joints de blindage EMI :

Joints de blindage EMI en mousse avec un tissu conducteur :

Ces joints de blindage EMI en mousse nécessitent des forces de compression faibles (de par la mousse en polyuréthane). Ils peuvent ainsi être utilisés par longueurs de plusieurs mètres sans trop de contraintes mécaniques. Ces joints de blindage EMI ont également une bonne résilience mécanique et supportent l’abrasion et les cycles de compression/décompression. Ils conviennent donc pour des ouvertures de portes d’armoires RFID par exemple.

Joint de blindage EMI en silicone conducteur (chargé Ni/C ou Ag/Al) :

Les particules métalliques contenues dans le silicone le rendent plus dur qu’un silicone neutre. En conséquence un joint de blindage EMI en silicone chargé sera dur (dureté > 60 Shore A). La conception de l’assemblage et les forces de compressions devront être ajustées en conséquence. Par exemple en augmentant le nombre de vis de serrage le long du joint. Les joints en silicone bi-matière sont une excellente alternative pour réduire les forces de compression nécessaires sur le joint de blindage EMI.

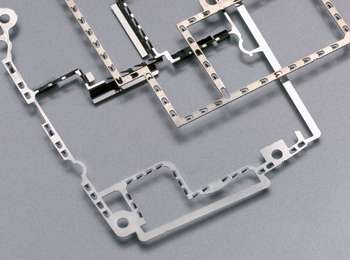

Joints de blindage EMI métalliques

Ces joints métalliques pour le blindage EMI sont travaillés à partir d’une feuille de métal (Sandvik Chromflex) d’épaisseur 0.15mm. Les dents ressorts dépassent du joint d’une hauteur de 0.5mm. Donc une hauteur globale du joint à 0.2mm ou 0.15mm en compression maximale. La force de compression pour ce type de joint est minime. Les dents sont facilement compressibles. Il a été développé en alternative aux joints de blindage EMI en silicone déposé.

Pour éviter les risques de surcompression des joints de blindage EMI il faut que vous puissiez contrôler la compression de ces joints CEM. Soit par la maitrise du couple de serrage soit en ajoutant des butées mécaniques.

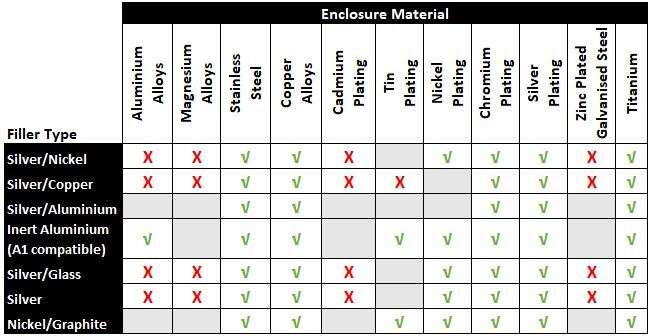

Choix des matériaux pour les joints de blindage EMI

Le choix des matériaux doit être pris en compte dans le choix du type de joint de blindage. Non seulement pour les performances de conductivité électrique et de blindage CEM, mais aussi pour sa compatibilité avec son environnement. Les couples galvaniques sont importants pour assurer la longévité d’un équipement. Certains métaux, dans un environnement salin, vont réagir entre eux et s’oxyder rapidement.

Par exemple, les joints EMI en silicone chargé Ni/C (Graphite Nickelé) sont recommandés dans un montage sur un boitier nickelé (plaqué ou peint). En revanche, un joint chargé en argent ou en cuivre, en contact avec un boitier aluminium, dans un environnement salin, sera corrodé rapidement. Il en résultera une dégradation mécanique du joint, avec une perte de l’étanchéité CEM et/ou IP. En plus d’une corrosion sur le boitier porteur.

Reprise de masse avec le joint de blindage EMI

Pour être fonctionnel, le joint de blindage EMI doit être mis à la masse. Cette reprise de masse doit se faire directement contre le métal. Certains revêtements ou peinture sont isolants électriques. Attention dans ce cas à assurer la reprise de masse par une étame sur la peinture ou sur le revêtement de surface, qui permet un contact de surface conductrice contre surface conductrice.

Certains revêtements de surface sont conducteurs. Par exemple pour les revêtements de surface d’aluminium (sur un dissipateur thermique par exemple) le Surtec 650 est conducteur électrique, par opposition à l’anodisation qui est isolante.

Durée de vie d’un joint de blindage EMI et maintenance

L’efficacité de blindage d’un joint CEM en place varie très peu dans le temps (sauf en cas d’oxydation ou de non-respect des couples galvaniques). En revanche, si une maintenance est effectuée sur l’équipement et que le joint CEM est démonté, il faut être vigilant.

Au cours d’une opération de démontage, le joint peut sortir de la gorge ou se déplacer. Dans ce cas suivant son niveau de résilience (sa capacité à reprendre sa forme initiale), le blindage électromagnétique et l’étanchéité IP peuvent être impactés.

Nous conseillons de changer les joints de blindage EMI (surtout les versions en silicone chargé ou en mousse et tissu conducteur) à chaque opération de maintenance pour éviter une seconde opération de maintenance après le remontage de l’équipement et la détection d’une fuite CEM ou de fluide due au joint.

La tenue au frottement est aussi à prendre en compte dans certaines applications. Les joints CEM en mousse avec un tissu conducteur sont particulièrement résistants au frottement et à l’usure. Ces joints conducteurs sont donc adaptés pour assurer l’étanchéité électromagnétique (CEM) et radiofréquence (RF) de portes d’armoire ou entre deux pièces de tôlerie.

Dans tous les cas, et pour tous les types de joints, nous recommandons une inspection régulière des équipements et des joints et un remplacement si nécessaire. Il vaut mieux remplacer un joint qu’avoir à effectuer une maintenance suite à une défaillance système.

De quoi dépend l’efficacité du blindage d’un joint de blindage EMI ?

Le niveau de blindage ne dépend pas que des matériaux choisis. La performance consiste avant tout à trouver le meilleur niveau entre l’intégration, le prix, la maintenance et la compatibilité des matériaux. Faites-vous accompagner dans le choix de vos joints CEM pour assurer un haut niveau de performance de blindage électromagnétique (CEM) et/ou d’étanchéité IP.

Pour vous aider à y voir plus clair, nous avons listé pour vous les caractéristiques des différents types de joints de blindage CEM existants. Vous remarquerez qu’aucune solution n’est parfaite. Avant d’arrêter votre choix, contactez-nous pour valider la technologie de blindage.

Vous pouvez aussi nous contacter dès maintenant par le tchat oule formulaire de contact en bas de page 😃

Joint EMI en silicone chargé

Il s’agit de joints EMI élastomérique (en silicone). Le silicone peut être chargé de particule métallique pour le rendre conducteur et ainsi assurer un blindage électromagnétique par sa conductivité électrique. Un silicone chargé est plus dur qu’un silicone neutre(environ 65 Shore A pour un silicone conducteur contre 40 pour un silicone neutre). Un silicone type fluorosilicone peut aussi être utilisé pour assurer une meilleure tenue dans le temps aux solvants et hydrocarbures.

Matière du joint EMI :

Silicone chargé (Ni/C ou Ag/Al) et/ou silicone neutre. Variante en fluorosilicone pour les applications exigeantes (type application médicale ou militaire).

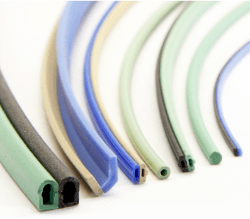

Procédés de mise en forme du joint :

Les joints en silicone pour la EMI et/ou IP peuvent être fabriqués par extrusion suivant un profil standard ou custom (comptez quelques centaines d’euros pour un profil d’extrusion sur mesure, garanti à vie). Les joints en silicone EMI et/ou IP extrudés peuvent-être livrés au mètre linéaire ou fournis raboutés à longueur.

Ces joints peuvent aussi être découpés à partir d’une plaque de silicone conducteur pour obtenir un joint plat.

Variante 1 : Les joints EMI bi-matière (silicone neutre et silicone chargé)

Les joints de blindage CEM/EMI en silicone bi-matière peuvent être fabriqués en extrudant simultanément deux types de silicones : un silicone chargé (Al/Ag ou Ni/C) et un silicone neutre (fluorosilicone ou non). L’avantage est la souplesse du joint de blindage CEM par rapport à un joint en silicone chargé pur (plus dur). L’agencement des deux types de silicones sur le profil du joint est variable suivant les spécifications à atteindre. Vous trouverez plus d’informations sur ces joints CEM bi-matière sur la page produit des joints bi-matières.

Variante 2 : Les joints en silicone neutre tramé

Niveau d’étanchéité du joint :

Ces joints d’étanchéité (conducteurs ou non), permettent d’atteindre de très hauts niveaux d’étanchéité aux fluides et particules (jusqu’à IP68 voir IP69). Les plus hauts niveau d’étanchéité aux fluides sont atteints lorsque les joints sont disposés dans une gorge.

Nous vous accompagnons sur le choix des dimensions du joint (en profil et longueur) suivant le design de votre gorge, ou réciproquement.

Avis Compelma :

Ces joints EMI, sont un excellent compromis entre le niveau de performance, de coût et de tenue dans le temps. Nous avons une bonne marge de manœuvre sur le mise enforme et la conception de ce type de joint. Ce qui en fait de très bons candidats sur la plupart des projets électroniques.

Joints de blindage EMI métalliques

Les joints de blindage EMI métalliques sont fabriqués par découpe chimique puis mise en forme mécanique à partir d’une plaque en acier de 0.15mm d’épaisseur (Sandvik Chromflex). Ces joints de blindage comportent une série de petites dents à effet ressort sur toute la périphérie. Ce qui leur permet de compenser des jeux dus aux tolérances entre deux fonderies métalliques par exemple.

Matière du joint EMI :

Feuille métallique de Sandvik Chromflex en 0,15mm d’épaisseur

Procédés de mise en forme du joint :

Vous fournissez un plan 3D des contours des joints de blindage EMI. Sur cette base nous vous faisons une proposition du positionnement des dents ressorts le long du joint. La fabrication de prototypes se fait à l’aide d’un outillage prototype (soft tooling). Un outil de production série est ensuite nécessaire pour la fabrication en plus grand volume. Ces joints de blindage sont uniquement conçus sur mesure.

Niveau d’étanchéité :

Ces types de joints de blindage EMI sont par définition conçus uniquement pour le blindage CEM en assurant la reprise de masse entre deux fonderies. Il n’y a quasiment aucune étanchéité contre les particules ou les fluides (IP).

Avis Compelma :

Ces joints de blindage sont largement utilisés en joints hyperfréquences. Notamment par de grands industriels dans le domaine des télécoms, militaires ou encore médical. Les coûts de lancement imposés par la nature du joint EMI sont plus facilement amortis sur des volumes de plusieurs dizaines de pièces minimum.

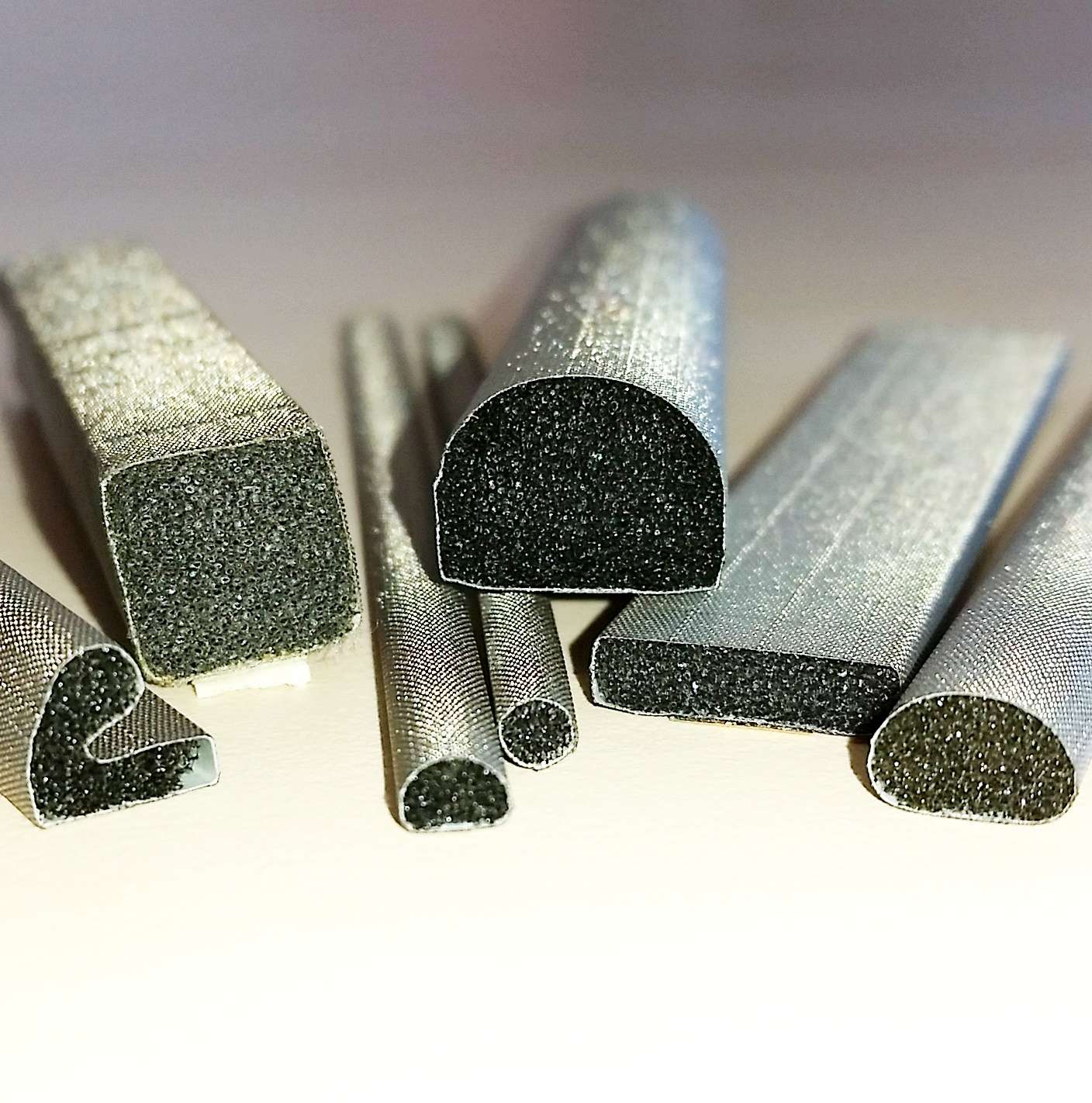

Joints de blindage EMI en mousse avec un tissu conducteur

Ces joints de blindage EMI sont économiques et facilement applicables dans la majorité des projets électroniques. La conductivité est assurée sur toute la périphérie du joint par le tissu conducteur. La métallisation (Ni/Cu/Ni) appliquée sur le tissu en polyester garanti une très bonne tenue à l’abrasion (dans le cas du blindage CEM sur une ouverture de porte par exemple). Le corps en mousse polyuréthane assure un bon comportement mécanique et une bonne résilience.

Matière du joint EMI et procédé de mise en forme :

Tissu en polyester métallisé Nickel-Cuivre-Nickel thermoformé autour d’un profil en mousse polyuréthane (non chargée). Un adhésif peut être ajouté (conducteur électrique ou non).

Niveau d’étanchéité :

Ces joints de blindage CEM en mousse assure un bon niveau de blindage CEM. La structure en mousse et le tissu permettent de bloquer les particules et poussières. L’étanchéité aux fluides reste très limitée.

Avis Compelma :

Grâce à sa forte capacité à reprendre sa forme initiale, ce type de joint peut assurer plusieurs milliers de cycles de compression et décompression (correspondant aux cycles d’ouverture et fermeture d’une porte d’armoire RFID par exemple).

Le large choix de profils et de dimensions permet de s’adapter à la grande majorité des projets. Ces joints de blindage CEM peuvent être découpés à longueur suivant l’application.

Bien que ce ne soit pas conseillé d’en arriver à cette utilisation, ces joints sont souvent utilisés en dernier recours pour rattraper des fuites électromagnétiques détectées trop tard dans la conception.

Bandes de contact CEM et joints EPDM avec un maillage métallique : des technologies de blindage CEM obsolètes

Ces deux types de produits de blindage CEM sont encore disponibles sur plusieurs sites de distributeurs électroniques. Toutefois ces produits CEM sont obsolètes, vous pouvez obtenir de bien meilleurs résultats avec d’autres produits pour le même prix et avec une meilleure tenue dans le temps.

Par exemple les barrettes de contact de blindage CEM en cuivre ou en inox tiennent mal la répétition de cycles de compression. Certaines dents risquent de casser à l’usure impactant sensiblement la durée de vie du produit. Ces barrettes de blindages CEM sont également perméables à la poussière et sont très sensibles à l’oxydation (surtout sur les versions en cuivre). Quant aux joints de blindage CEM en EPDM avec un maillage métallique, ils paraissent artisanaux à côté de joints en silicone chargé (bi matière ou standard). Le coût est également plus compétitif sur des joints de blindage CEM en silicone chargé.

Limite des joints de blindage EMI

Les joints dont nous avons parlé sont conçus pour une étanchéité CEM sur des gammes hyperfréquences (joints métalliques), RFID (joints en mousse avec un tissu conducteur) ou Radio Fréquence de façon plus générale. En revanche ces joints ne conviennent pas pour le blindage électromagnétique basse fréquence (10kHz – champ H). En effet ces champs magnétiques ne sont arrêtés que par des joints avec une forte charge ferreuse (en fer). En effet le joint de blindage doit être magnétique pour contrôler et/ou orienter les champs magnétiques. Le mu-métal (μ-métal), alliage de fer et de nickel est notamment utilisé pour les projets avec des champs magnétiques. Chez Compelma, nous ne proposons pas cette matière ni de joints pour du blindage magnétique.

Comment choisir un joint de blindage pour sa CEM ?

Un article complet sur les joints de blindage CEM qui peut se résumer en une seule phrase :

Faites-vous conseiller et accompagner par un professionnel.

Il pourra partager avec vous son expérience sur le choix des matériaux et les applications.

Chaque application de joint de blindage EMI est trop spécifique pour donner une solution générique. Le type d’application, l’étape d’intégration, l’environnement, le secteur, les exigences technique. Autant de paramètres sur lesquels un professionnel vous aidera à y voir plus clair. Un accompagnement au plus tôt de votre conception vous permet également d’aborder les tests et certifications sereinement. En ayant confiance dans les matériaux que vous avez choisis et leur niveau de performance. Par exemple, en évitant les matériaux à base de silicone sur des applications spatiales ou médicales (pour les risques de dégazage) ou en mixant les couples galvaniques dans un environnement salin.

Pourquoi choisr Compelma ?

Plus de 80% de nos produits sont développés sur mesure à partir de technologies et de processus que nous maitrisons. Notre but est toujours de proposer les pièces de blindage CEM les plus adaptées en maitrisant le budget.

Avec plus de 30 ans d’expérience et de conseil, nous vous accompagnons avec plaisir. Sur de nouveaux projets, ou sur la recherche d’alternative ou d’obsolescence.

La matière GS2100 a été placée en obsolescence par le fabriquant Gore. Or cette matière était qualifiée sur de nombreux projets militaires, toujours déployés, sur lesquels une maintenance est nécessaire. Compelma a été sollicitée par ses clients pour proposer une matière alternative, avec les mêmes caractéristiques techniques, pouvant remplacer la GS2100. Après consultations et échanges avec nos fournisseurs et partenaires, nous avons mis au point la matière alternative : COECE2110. Cette matière Compelma a depuis été qualifiée sur les projets concernés et est approvisionnée régulièrement.

Vous pouvez nous contacter (Florian, Li ou Clément) par le tchat pour une réponse en direct, ou par le formulaire de contact.

Merci d’avoir lu cet article fleuve jusqu’au bout, A bientôt ! ⚡

Clément pour Compelma